Dampflokomotive 11 - Arbeiten am Rahmen und Aufbau 2011/2012

[ vorherige Seite ]

[ vorherige Seite ]

[ previous page ]

[ previous page ]

© 2011 Ingo Adam |

Anfang Januar 2011 liegen seltsame Teile im

Lokschuppen. |

| Dabei handelt es sich um Hilfsmittel zur Vermessung

der Lokrahmens. |

© 2011 Ingo Adam |

© 2011 Ingo Adam |

Der Messrahmen gibt die Rechtwinkligkeit vor, anhand

derer die Achslagergleitplatten auf parallele Lage kontrolliert werden. |

| Das exakte Ausrichten des Messrahmens ist natürlich

unerlässlich |

© 2011 Ingo Adam |

© 2011 Ingo Adam |

Messen, messen und nochmals messen... |

| .... nur so ist später mal gewährleistet, daß

die Radsätze parallel zueinander und vor allem rechtwinklig zum

Rahmen liegen. |

© 2011 Ingo Adam |

© 2011 Ingo Adam |

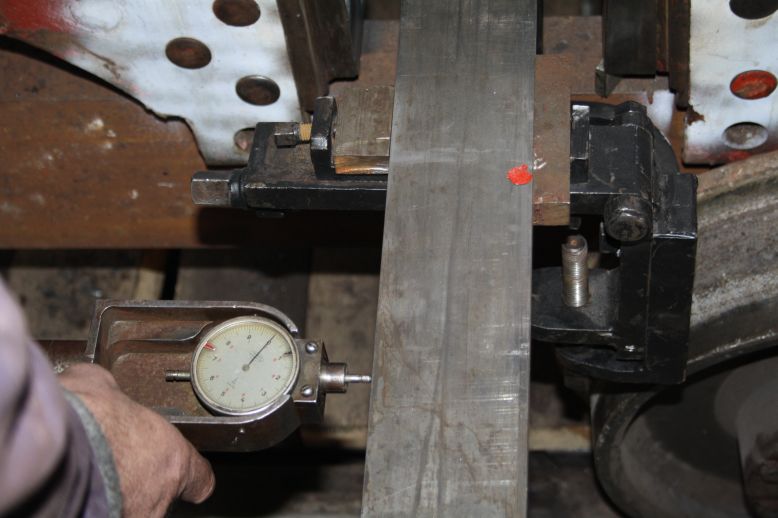

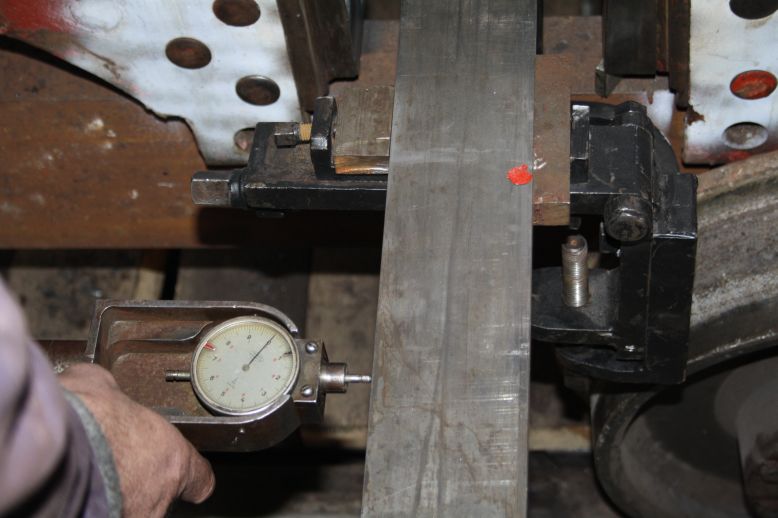

Prüfen des Achsabstandes. |

So grobschlächtig ein Dampflokrahmen aussieht,

doch hier sind die Toleranzen so gering, daß man mit der Meßuhr

arbeiten muss.

Die weisse Farbe der Achsgabelstege stammt übrigens noch von der

Rißprüfung. |

© 2011 Ingo Adam |

Das Vermessen des Rahmens ist besonders wichtig, da bei der kleinsten

Schrägstellung der Achsen ein Spurkranz ständig anlaufen würde

und in kurzer Zeit abgefahren wäre.

© 2011 Ingo Adam |

Nachdem der Rahmen vermessen und für gut befunden

wurde, konnte der nächste Arbeitsschritt in Angriff genommen

werden. |

| Der Rahmen wird mit dem Kran von seinem provisorischen

Fahrgestell gehoben... |

© 2011 Ingo Adam |

© 2011 Ingo Adam |

Und auf einen Transportwagen verladen. |

Das Ziel seiner Reise ist eine Sandstrahlerei im

Nachbarort.

Nach dem Abkleben aller empfindlichen Teile (Achslagergleitplatten,

Stehbolzen usw.) mit speziellem, sandstrahlbeständigem Klebeband

kann der Rahmen in die Strahlkabine. |

© 2011 Ingo Adam |

© 2011 Ingo Adam |

Kurze Zeit später steht der Rahmen blank da. |

| Die Unterschiede zwischen neuen und alten Teilen sind

kaum noch auszumachen. |

© 2011 Ingo Adam |

© 2011 Ingo Adam |

Natürlich wird der Rahmen auch sofort

grundiert... |

| ... und lackiert. Die Innenseite des Wasserkastens

wird mit einem speziellen Kunsstoff beschichtet. |

© 2011 Ingo Adam |

© 2011 Ingo Adam |

Parallel zu der Sandstrahlaktion wurden in unserer

Werkstatt die Achslagerkästen aufgearbeitet. |

| Hier sind sogar noch die Schlagzahlen der Herstellung

zu lesen. |

© 2011 Ingo Adam |

© 2011 Ingo Adam |

Neue Schmierpolster wurden auf die Andruckbleche genäht, |

| Und dann konnten die Achslagerkästen wieder auf

die Achsen gesetzt werden. |

© 2011 Ingo Adam |

© 2011 Ingo Adam |

Der Rahmen ist zurück in Nereseheim. Der Kran

steht schon zum Abladen bereit. |

| Nachdem der Transportwagen weggefahren ist... |

© 2011 Ingo Adam |

© 2011 Ingo Adam |

... geht es an die Montage der Blattfedern und ihrer

Halter. |

| Bereit zum Einachsen. |

© 2011 Ingo Adam |

© 2011 Matthias Esslinger |

Die Radsätze stehen bereit..... |

| .... und werden genau unter die Achslagerausschnitte

positioniert. |

© 2011 Matthias Esslinger |

© 2011 Matthias Esslinger |

Dann kann der Rahmen auf die Achsen aufgesetzt werden. |

| Nun werden die Stellkeile in Position gebracht.... |

© 2011 Matthias Esslinger |

© 2011 Matthias Esslinger |

... und die Beilagen eingepasst. |

| Die letzten Arbeiten, hier die Montage der

Achsgabelstege, gehen bis in die Nacht.... |

© 2011 Matthias Esslinger |

© 2011 Ingo Adam |

.... dann steht der Rahmen erstmals wieder 'auf

eigenen Beinen' im Lokschuppen. |

© 2011 Ingo Adam |

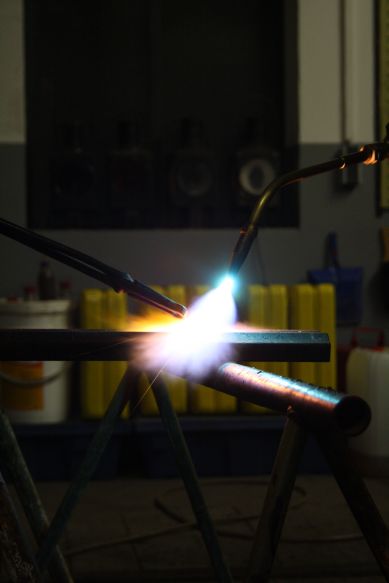

Das Bremsgestänge war ziemlich ausgeschlagen, das

hieß, alles neu ausbuchsen, hier eines der Hängeeisen. |

| Erst muß das Auge so lange erhitzt werden, bis

sich die alte Buchse ohne Beschädigung des Hängeeisens

austreiben lässt. |

© 2011 Ingo Adam |

© 2011 Ingo Adam |

Die Temperatur stimmt, jetzt austreiben, nochmals

erhitzen... |

| ... und die neue Buchse einsetzen |

© 2011 Ingo Adam |

© 2011 Ingo Adam |

Und hier ist das frisch ausgebuchste Hängeeisen

an seinem Platz. |

Inzwischen ist der größte Teil der Bremsanlage aufgearbeitet

und wieder an seinem Platz.

© 2011 Ingo Adam |

Weiter gings mit den Aufbauten, der gesamte

Kohlenkasten und das Führerhaus waren so abgezehrt, daß sie

neu angefertigt werden müssen. Die ersten Bleche sind hier gebohrt

und mit Winkeln provisorisch verschraubt. |

| Die Tenderrückwand wird aufgrund ihrer Größe

in einem Nebengebäude vorbereitet.... |

© 2011 Ingo Adam |

© 2011 Ingo Adam |

... und dann mit dem Kran auf den Rahmen und die

vorbereiteten Bleche gesetzt. |

Wenn die Bleche und Winkel vorbereitet sind, werden sie

zusammengenietet, wenn möglich auf dem Nietstock.

© 2011 Ingo Adam |

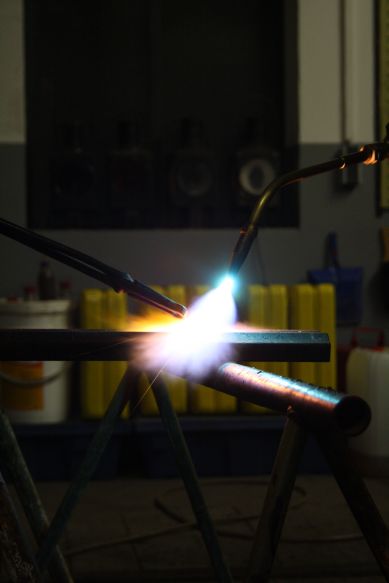

Mit dem Brenner wird der Niet auf die erforderliche

Temperatur gebracht. |

| Nicht zu heiß, sonst verbrennt er, nicht zu

kalt, sonst hält er nachher nicht.. |

© 2011 Ingo Adam |

© 2011 Ingo Adam |

Das Blech, hier eine Tender Seitenwand liegt bereit.. |

| Wenn der Niet glüht, muß es zügig

gehen. Blech anheben und den Niet in den Gegenhalter stecken... |

© 2011 Ingo Adam |

© 2011 Ingo Adam |

... Blech herunterdrücken ohne den Niet zu beschädigen.... |

| ... und mit dem Presslufthammer den Niet stauchen ... |

© 2011 Ingo Adam |

© 2011 Ingo Adam |

...und den Kopf formen. |

| ...und fertig. Wenn man beim abkühlen und

zusammenziehen des Niets das Blech knistern hört, dann hält

die Verbindung |

© 2011 Ingo Adam |

|

Die fertig genieteten Bleche werden dann wieder

aufgesetzt und mit den anderen Blechen an Ort und Stelle vernietet. Hier

muß der Gegenhalter dann passend verspannt werden bzw. durch ein

großes Gewicht am Platz gehalten werden.. |

| Der Kohlekasten hinter dem Führerhaus nimmt

Gestalt an. |

|

|

Ausrichten der Führerhausrückwand auf der

Bodenplatte.. |

| Mit den Griffstangen sieht das Führerhaus schon

wieder nach was aus. |

|

|

Auch der Wasserkasten mit seinen faustgroßen Löchern

dient nur noch als Schablone für den neuen. Der Wasserkasten wird

ebenfalls nur genietet und nicht geschweisst. Damit er nachher auch

dicht ist, stehen hier die Nietlöcher besonders eng. |

| Die ersten Winkel sind am Wasserkasten vernietet.

Zwischen dem Winkel und dem Blech befindet sich ein mit Farbe getränkter

Leinenstreifen als Dichtung.. |

|

|

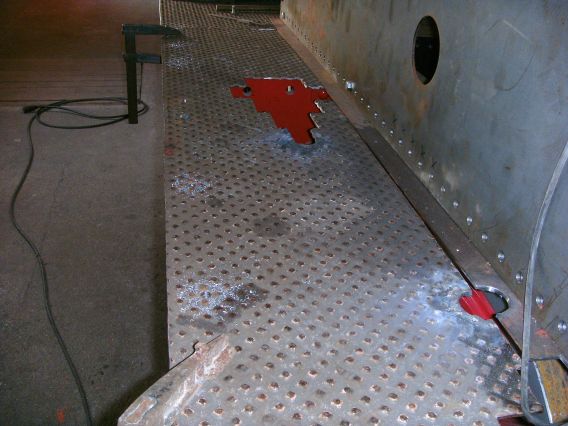

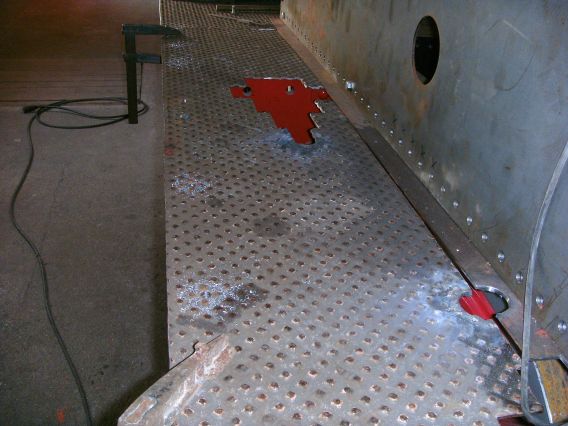

Für den Umlauf konnten wir originalgetreue

Warzenbleche auftreiben, sie sind bei der Renovierung einer alten

Eisenbahnbrücke übrig geblieben. |

[ vorherige Seite ]

[ vorherige Seite ]

[ previous page ]

[ previous page ]

Copyright © 2011 - 2012 Gerald Stempel,

Gerald.Stempel@t-online.de

[ Letzte Aktualisierung 25.09.2012 Gerald Stempel ]